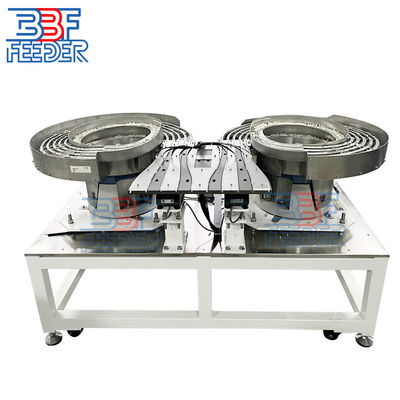

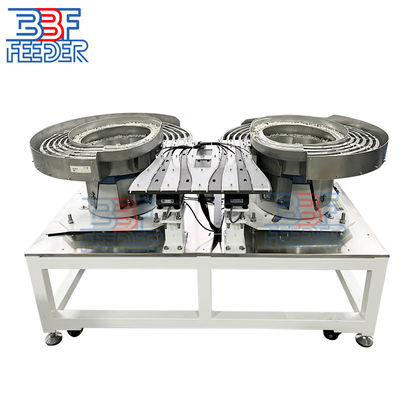

Sistema de alimentação de recipientes vibratórios de várias faixas

1. Descrições:

Os alimentadores vibratórios de tigelas são componentes cruciais em várias indústrias, oferecendo um método confiável e eficiente de classificação e orientação de peças.Este artigo explora as etapas essenciais e considerações envolvidas no projeto de alimentadores de tigelas vibratórias.

Passo 1: Entender os componentes

Antes de mergulhar no processo de concepção, é vital compreender os componentes fundamentais de um alimentador vibratório:

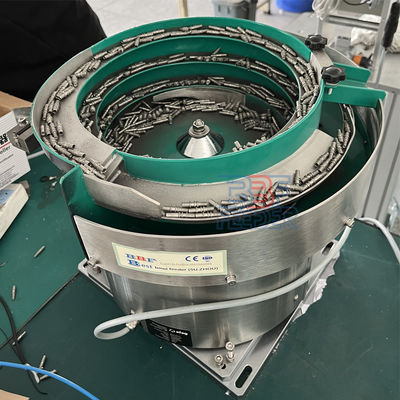

Caixa: geralmente feita de aço inoxidável, a tigela atua como um recipiente para as peças.

Unidade de accionamento: A unidade de accionamento consiste numa bobina eletromagnética e num sistema de mola, gerando vibrações que impulsionam o movimento das peças.

Controlador: o controlador regula a frequência e a amplitude das vibrações, proporcionando um controlo preciso do processo de alimentação.

Passo 2: Determinação das características da peça

Para conceber um alimentador vibratório eficiente, é essencial uma compreensão completa das características da peça.

Tamanho e Forma: Peças de forma irregular ou tamanho podem exigir considerações especiais no projeto da tigela para garantir uma orientação precisa.

Material: Os diferentes materiais apresentam diferentes coeficientes de atrito e respondem de forma diferente às vibrações, afetando o movimento e o alinhamento das peças dentro da tigela.

Peso: O peso das peças determina a intensidade das vibrações necessárias. Peças mais pesadas exigem movimentos mais poderosos, enquanto peças mais leves exigem movimentos mais suaves.

Passo 3: Seleção da geometria da tigela

A geometria da tigela desempenha um papel fundamental no processo de projeto.

Forma e tamanho da tigela: o desempenho ideal depende da seleção da forma e tamanho da tigela apropriados.Além disso,, considerar o tamanho da tigela em relação às dimensões das peças para evitar alimentação ineficiente ou confusões.

Configuração da pista: Determine o número e a disposição das pistas dentro da tigela com base na orientação desejada e na taxa de alimentação.

Ângulo de inclinação: o ângulo das inclinações da tigela influencia o movimento das peças.

Largura e profundidade da pista: Escolha dimensões que acomodem o tamanho da peça, evitando entupimentos ou entupimentos.

O projeto de um alimentador de tigela vibratório requer uma consideração cuidadosa dos componentes, características da peça e geometria da tigela.Pode-se assegurar a eficácia e eficiência do alimentador na triagem e alinhamento de peças para processamento ou montagem subsequentes.

Especificações:

| Nome do produto |

Alimentação vibratória |

| Materiais |

Alumínio ((AL7075), aço inoxidável ((SUS304) ou com base nos requisitos dos clientes |

| Controlador |

CUH, Sanki, Sinfonia, REO, Afag |

| Voltagem |

220V 50HZ/110V 60Hz ou com base nos requisitos dos clientes |

| Potência |

300W/500W/1000W/1500W/2000W |

|

Finalização da tigela

|

Poluição ou revestimento PU |

| Velocidade |

Baseado nas exigências dos clientes |

| Garantia |

2 anos |

| Certificação |

CE, ISO9001, ROHS |

| Tempo de execução |

3 semanas de trabalho |

Três.Projeto de um alimentador vibratório eficiente:

Os alimentadores vibratórios desempenham um papel vital na classificação e orientação de peças entre indústrias.Este artigo apresenta os passos essenciais envolvidos na concepção destes alimentadores e enfatiza considerações importantes em cada fase.

Passo 1: Compreensão dos componentes

Obter uma compreensão abrangente dos componentes fundamentais: tigela, unidade de acionamento e controlador.

A tigela funciona como um recipiente com trilhos para orientar e orientar as peças de forma eficaz.

A unidade motriz gera vibrações, enquanto o controlador regula a frequência e a amplitude dessas vibrações.

Etapa 2: Determinação das características da peça

Tenha em conta várias características da peça, incluindo tamanho, forma, material e peso.

As peças de forma irregular podem exigir considerações específicas no projeto da tigela para garantir uma orientação precisa.

Considere os coeficientes de atrito de diferentes materiais e sua resposta às vibrações, uma vez que afetam o movimento e o alinhamento das peças.

Passo 3: Seleção da geometria da tigela

Escolha a forma e o tamanho da tigela ideais para o melhor desempenho.

Assegurar o alinhamento entre a tigela e as peças, facilitando um fluxo suave e consistente.

Determine a configuração da pista, o ângulo de inclinação e as dimensões para evitar engarrafamentos e garantir uma alimentação eficiente.

Etapa 4: Projeto da unidade de base

A unidade de base abriga bobinas eletromagnéticas e gera as vibrações necessárias.

Selecionar o tipo de unidade de accionamento adequado (de meia onda, de onda completa ou de alta velocidade) com base nos requisitos específicos da aplicação.

Escolha um sistema de molas que equilibre a força gerada pelas bobinas, garantindo vibração estável e confiável.

Etapa 5: Controlo da execução

Implementar um sistema de controlo para regular a frequência e a amplitude das vibrações.

Assegurar que o sistema de controlo tem configurações variáveis para acomodar diferentes partes e requisitos de alimentação.

Considerar a incorporação de mecanismos de feedback, tais como sensores ou sistemas de monitorização, para ajustes em tempo real.

Etapa 6: Teste e otimização

Teste minuciosamente o desempenho do alimentador em relação às especificações desejadas.

Ajustar os parâmetros, incluindo as configurações de vibração e a geometria da pista, para obter uma alimentação ideal.

Realizar testes de esforço para avaliar o desempenho do alimentador sob diferentes cargas e condições.

O projeto de um alimentador de tigela vibratório envolve a compreensão das características da peça, a selecção da geometria da tigela adequada, o projeto da unidade de base, a implementação de controles,e condução de testes e otimizaçãoSeguindo estas etapas e mantendo o controlo e a manutenção contínuos, pode ser desenvolvido um alimentador altamente eficiente e fiável para satisfazer as necessidades específicas de qualquer aplicação.

Mais fotos:

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!